空压机尾气压力低联锁原因分析

空压机尾气压力低联锁原因分析

一、设备概况及简介

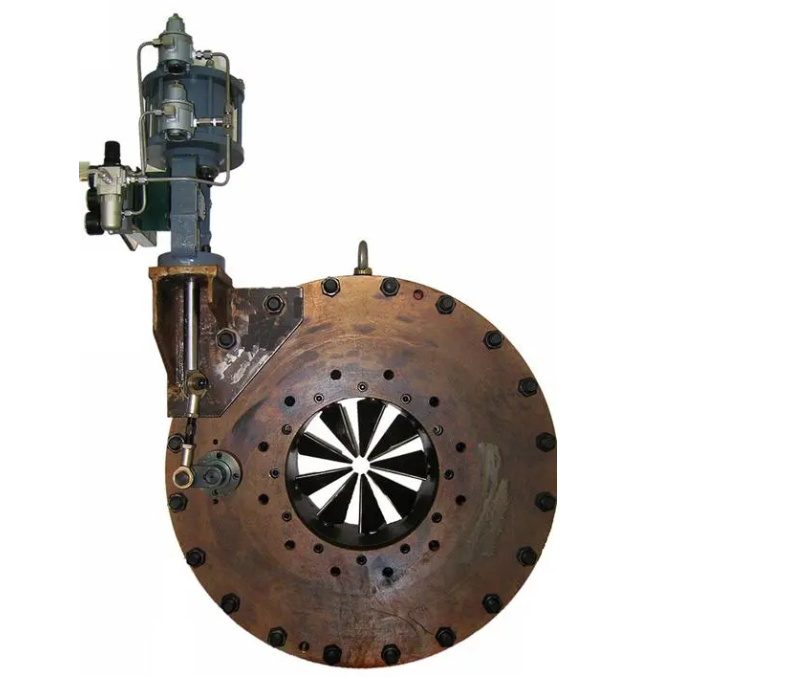

10万吨/年氧化装置,本装置氧化空压机型号为KWZK20-4EX(压力20Kg/M24级压缩、2 级透平),经空气吸入口来的空气先经入口过滤器过滤后经空压机A/B/C/D 四级压缩,并在四级压缩过程中经三个级间冷却器A/B/C 冷却排出凝液。压缩机所产生的1.80MPa、130℃-150 ℃的空气,工艺正常时全部进人氧化反应器和第一结晶器,异常时一部分或全部经防喘振阀FCV15 排放到大气中,空载及低负荷透平时,一股空气通过限流孔板进入尾气透平。

二、故障经过

6月12日13:21:06PI25空压机出口压力低报警,13:21:26 PS89尾气压力低报警,13:21:34 透平入口压力PSLL37低低报警,空压机停机,造成氧化反应器停车。

三、原因分析

(一)过程检查及分析

事故发生后,车间调度立即启动应急响应,通知相关人员应急,现场对相关阀门FV40\FV45、HV04\HV42、FV15,XCV90、PCV15\PCV88检查,动作阀位均正常。对PT43\53\PS37引压线进行检查吹扫,均通畅无堵塞。将PS89下线送检,设定值为低报0.75MPa检定准确;对入口导叶进行调试发现在 50%的位置阀位反馈有波动,确定是因为入口导叶反馈波动,波动信息反馈到定位器,定位器进行输入信号和输出信号纠偏造成压缩机导叶开度大幅变化。

( 二) 故障根本原因

1.直接原因:导叶波动后导致空压机透平尾气压力PSLL37低低报警联锁动作,造成空压机停机。

2.间接原因:空压机入口导叶阀位反馈长时间在50%工作,阀位反馈(划线电阻式)由于受到长期的磨损,导致局部接触不良。

3.管理原因:机组关键仪表设施不完善。入口导叶、防喘振调节阀等关键阀门,缺少阀位连续反馈信号,对机组运行中的阀门控制状态,无法准确监控。DCS历史趋势数据采集周期60秒,事故发生后无法为数据分析提供精确判断依据。

四、整改措施

1.对氧化装置空压机入口导叶HV04 增加位置传感器、防喘振阀FV15更换带连续反馈定位器,将阀位信号引入中控DCS。

2.完善应急预案,对机组运行进行特护,每周对机组运行状态进行分析。

3.由于阀位反馈是一体结构,本次故障更换了导叶执行机构。

4.对长期工作莫个位置且有磨损的设计进行检查确认,发现隐患及时消除。

五、总结与启示

车间各级人员要认真思考、反省、扎实有效做好基础工作,在工作中熟练运用三个定量化的工作方法,提高设备管理能力,对装置仪表,特别是关键仪表设备做到精心维护,提高仪表设备的本 质安全;停机后我们用475对定位器进行了针对,发现定位器有阀位偏差报警,说明设备主动维护工作还不健全,没有通过智能定位器及时发现设备潜在故障信息;对长期工作在某个位置的执行机构没有引起重视,导致局部的机械磨损。