为什么有的厂烟室温度特别高?

为什么有的厂烟室温度特别高?

书本上提出的预分解窑烟室温度为1050℃左右。这个温度的确定主要是基于两个方面的考虑:一是该温度要大于入窑物料的温度,即860-880℃,只有大于入窑物料的温度才能实现窑内气体向物料的传热;二是该温度不能太高,防止烟室的结皮及温度太高后,窑内风速太快,导致烟气在回转窑内停留时间过短,进而影响烟气和物料的换热。根据当时的研究,日本有关资料提出最佳的烟室温度为1130℃。

在我国最初的预分解窑运行阶段,当时存在的一个问题就是烟室温度太低(如上篇文章所示,这更多是由于入窑物料预烧不好及传热效果差引起的)。提出通过提高烟室温度(通过延长窑皮等,或者说是因为延长了窑皮,熟料烧结反应时间更长,才有提产的空间,同时烟室温度也提高了),才有提产的空间。

但是目前很多企业的烟室温度都超过了1200℃,甚至达到了1300℃以上。比如,在某企业实际检测烟室温度超过了1300℃,热电偶直接烧断了。那么为什么现在很多厂的烟室温度都这么高呢?导致烟室温度高有哪些因素呢?

1. 火焰太长

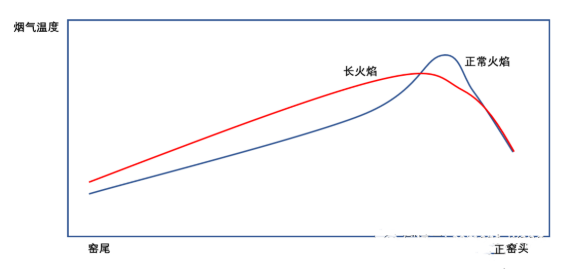

火焰太长时虽然火焰的峰值温度降低,但是高温区范围变长,经过与物料的换热后,烟室的烟气温度仍然较短火焰时增加。对这两种情况进行示意,如下图所示。在窑头温度(二次风温度)几乎相同的情况下,长火焰下烟室的烟气温度更高。

导致回转窑火焰长度偏长的因素包括:

① 煤粉细度粗、水分含量高等,导致燃烧速度慢,火焰偏长;

② 二次风温度低,煤粉燃烧速度慢,导致火焰偏长(除此,二次风温度低意味着头煤用量会更多,产生的烟气量更大,见⑤);

③ 燃烧器动量偏小等,导致燃烧速度慢(甚至不完全燃烧),火焰偏长;

④ 窑内通风偏小,燃烧不完全,火焰偏长;

⑤ 窑内风速快,拉长了火焰,导致火焰偏长—这个因素也是目前很多水泥企业烟室温度高的原因,即同样4.8 m直径的回转窑(通风面积相同),现在的熟料产量较之前高了很多,导致头煤用量大了很多,窑内风速自然就更快,从而使得火焰被拉长,如上图所示;但此时窑皮不一定长,因为此时窑速较之前更快,物流运动速度更快,物料达到液相大量出现时的温度会更靠近窑头。两者对于窑皮长度的影响相反,所以最终的窑皮长度不一定会变长,但是烟室的温度却会更高。除了产量会影响到烟气量外,生料的易烧性及入窑分解率、温度同样会影响。易烧性差的生料需要更多的头煤,自然产生了更多的烟气,从而使得火焰被拉长;分解率低的生料入窑需要更多的头煤煅烧,自然也会产生更多的烟气,从而使得火焰被拉长,烟室温度升高。

2. 传热速度慢

在假定火焰形状相同的情况下,烟气(及窑砖)与生料之间的传热也会影响到烟室烟气温度。

比如,当传热速度慢的时候,更多的热量来不及传给物料,会使得烟气温度增加(此时,物料升温慢,会使得窑皮缩短);传热速度快的时候,更多的热量可以传给物料,使得烟气温度降低(此时,物料升温快,会使得窑皮长度增加,从而为提产提供基础)。

影响回转窑内烟气与物料传热效果的因素包括:①物料在窑内的填充率,过慢的窑速意味着过高的填充率,会降低传热速度,使得烟室温度增加(同时,填充率高意味着通风面积小,风速高,火焰也容易被拉长);②飞沙的影响,飞沙大的时候会阻碍烟气与物料的传热(同样使得火焰变长),导致烟室温度升高。

3. 可燃物质在烟室燃烧

如果可燃物质在烟室燃烧,自然会使得此处温度升高。比如,①尾煤燃烧不完全,在C5下料管观察到很多火星,其带入的有机碳会在烟室继续燃烧,从而使得烟室温度升高;②在利用替代燃料时,将替代燃料加入分解炉,其中部分尺寸大的替代燃料会直接落入烟室,在烟室继续燃烧,导致烟室温度升高。