烟室/分解炉锥部形成小料球,是怎么回事?

烟室/分解炉锥部形成小料球,是怎么回事?

上周在一个群里,有个工艺问题(如题目),非常耐人寻味,在此拿出来一起聊一聊。问题就是:烟室结粒多,结皮严重,什么原因?图片如下。

从左图可以清楚看到在烟室形成的结粒,非常规则的球形颗粒,甚至可以跟沸腾炉煅烧出来的熟料球相媲美;右图可以看出烟室的情况,一是温度很高,颜色都有点发亮了,保守估计在1200℃以上;另外就是飞沙并不大(或者是在如此高温度下飞沙看起来并不大)。

那么会是什么原因导致出现这么多小料球呢?我有幸经历过一次,想谈谈自己的感受。导致料球出现需要同时出现两个因素:①液相;②滚动。

这跟以前立窑的成球盘有点类似,粉料+加水、不断滚动就会成球;与回转窑内熟料的结粒也相类似,有液相出现,把粉体颗粒粘结,然后不断滚动,熟料形成结粒。当然,液相的数量和表面张力会对最终成球的大小有巨大影响。

与立窑成球盘和回转窑熟料结粒粉料处于堆积、滚动状态不同的是,烟室形成的这些结粒是从分解炉锥部/还原区或者缩口处落下来的,料球是在悬浮、沸腾状态下形成的,这与沸腾窑有相似之处。

围绕料球出现的这两个因素,对该厂出现的烟室结粒现象进行分析。

1. 液相

要成球就需要液相,那么液相从哪里来的呢?就生料成分而言,液相的来源主要有两大块,两者形成温度、形成量均有很大差异。

(1)碱+氯+硫

这几种循环组分的熔点相对较低,其中KCl熔点771℃,NaCl熔点801℃,Na2SO4熔点884℃,K2SO4熔点1074℃。这几种物质的熔点都相对较低,当形成共熔体之后,熔点还会更低。使得含有碱、氯、硫的生料在较低温度下就能形成液相,液相量基本上等于碱+氯+硫的含量。由于这些组分在烟室、分解炉锥部的循环富集,导致这些部位液相量增加,基本在3%-5%左右。

(2)铝+铁+镁

与上面几种组分所贡献的液相不同,铝+铁是液相的主力军,其形成温度在1250-1330℃之间,随铝率有所差异。液相量也较大,基本在23%-28%左右。

那么导致烟室出现结粒所需要的液相会来自于那部分呢?我个人更倾向于来自于铝+铁+镁的部分。原因有两个,一是碱+氯+硫所形成的液相量偏少,液相量少了就无法浸湿如此多的生料球,自然无法形成结粒了;二是从烟室温度来看,烟室缩口、还原区、分解炉锥部的温度很高,如果有上部还原区分料,也不会均匀降温,从而出现局部的高温,在如此高的温度下铝+铁+镁的液相有可能大量形成的。

当然,要想确定到底是那部分液相贡献的,也容易,直接让化验室检测烟室结粒的成分即可。若碱、氯、硫含量高,就是前者;否则,就是后者。

2. 滚动

滚动不好理解。生料粉为何会在烟室上部、分解炉锥部滚动呢?

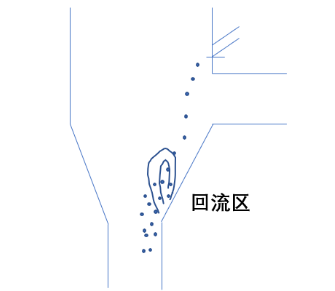

这其实是分解炉锥部的流场决定的。如下图所示,当撒料板运行效果不好或者风料不匹配时,分解炉上部撒的部分料会落到分解炉锥部、还原区(甚至直接落入烟室),而在分解炉锥部,因气流原因,形成回流,导致部分生料在分解炉锥部不断循环。除此,有分级燃烧的会在还原区直接喂料,喂入的料也会随烟气带上来,进而发生部分回流和循环,也可能会引起生料的循环。

猜测料球的形成过程如下:粉料的循环再叠加上出现的液相,循环的生料粉慢慢长大,形成小球;由于小球重量较重,气流托不住,就会落入还原区;由于还原区风速较快,将小球再次带到回流区,小球继续长大,继续落入还原区,如此反复;直至小球长到一定程度时,还原区气流拖不住小球,然后落入烟室,随生料入窑。

危害:由于此生料的分解率低,且提前形成了结粒,导致在窑内想烧透变得很难,进而出现f-CaO超标,加头煤顶烧,烟室温度继续提高的恶性循环。产量自然也比较低,熟料结粒差,篦冷机运行恶化,单位熟料煤耗高。

解决思路:

针对液相,首先通过化验室判断液相来自于哪里,如果是有害元素,就需要降低其输入量;如果是铝+铁+镁,就需要适当提高铝率,提高硅率,提高液相形成温度,降低液相量。除此,还需要配合降低烟室温度。若还原区温度过高,则需要对还原区喷煤比例进行调节。

针对滚动,需要对C4的上下撒料板进行检查,看是否有烧损的现象。若没有,则可能需要调整撒料的位置、撒料板角度和插入深度等。

只要液相或者滚动两个问题,解决掉一个,就能解决烟室结粒的问题了。