调压站天然气压力波动故障原因分析

调压站天然气压力波动故障原因分析

一、设备概况及简介

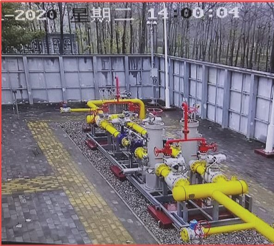

天然气调压站主要功能对进厂天然气调压稳压;将首站来2.3MPa天然气,调压稳压至1.6MPa,送至末站供公司使用。调压撬装主要由总线进出口ESD 联锁切断阀、单路两道切断阀、调压阀、过滤器等部分组成。

图一调压撬现场布置图

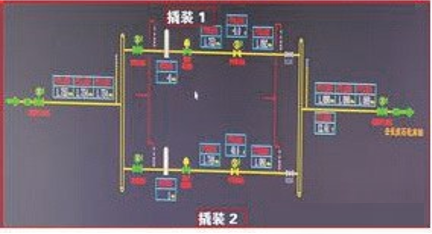

图二调压站控制系统截图

二、故障经过

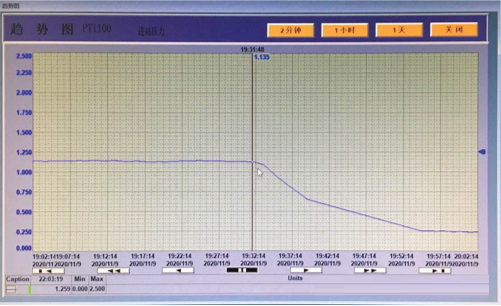

11月9日19点31分,内操发现天然气调压站操作画面数据中断,末站天然气压力、流量均大幅下降(压力由正常1.2MPa 下降至0.25MPa,流量由1 万Nm3/h下降至0Nm3/h),公司燃料气管网压力大幅下降,由0.62MPa 降至0.23MPa。此次事件造成公司天然气压力管网波动,未对装置生产造成影响。

图三天然气末站进气压力历史趋势

三、原因分析

(一)过程检查及分析

检查调压站远程 RTU 系统机柜电源总空开跳闸,调压站控制系统及现场仪表失电,中心控室内天然气调压站监控画面数据中断。技术人员赴调压站将调压阀切换至现场手动操作,对天然气管网压力逐步调整恢复。

现场检查远程RTU系统,拆除故障防浪涌保护器后,系统送电正常,现场仪表切换至远程操作。

(二)故障根本原因

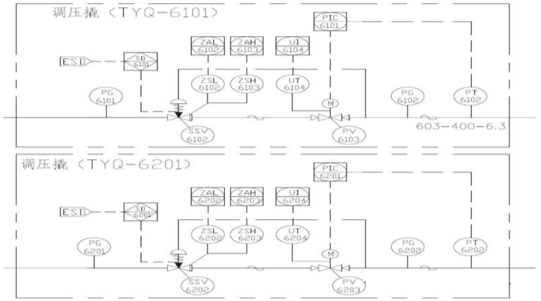

1.直接原因:调压站远程RTU系统UPS供电电源总空开跳闸,安全切断阀SSV02失电联锁关闭,造成调压站后路天然气管网压力下降。

图四调压站压力流量控制配置图

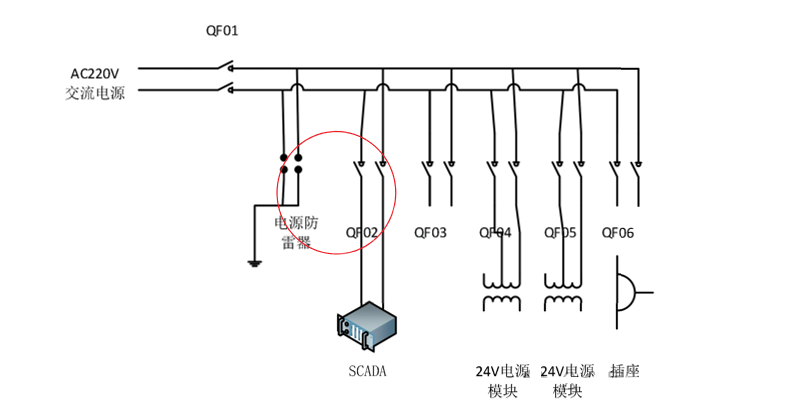

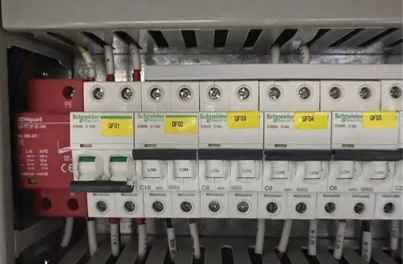

1.间接原因:调压站远程 RTU系统机柜内电源防雷器故障,导致UPS电源总空开QF01跳停,引起RUT系统整体失电。

图五调压站远程 RTU 机柜电源配线图

图六调压站远程RTU机柜电源照片

调压站远程RTU系统UPS供电为单路供电,UPS电源故障引起该套控制系统整体失电,造成现场仪表及安全切断阀联锁关闭。

3.管理原因:

1.对天然气调压站控制系统运行风险辨识不足,未及时发现并掌握单电源、单控制器运行存在风险;

2.调压站远程站未设置数据中断声光报警提示,出现异常时不能及时被监盘内操发现;

3.外围(距公司5公里)生产单元监管不到位,设备维护人员对公司生产区域以外的设备重视程度不够,设备设施检查、维护不到位;

4.针对调压站应急响应准备不足(30min后现场手动打开阀门),专项 预案、人员及日常演练准备不到位。属地内操人员对于调压站、末站等区 域运行监盘不力,致使故障发生处置时间延长。

四、整改措施

1.对调压站系统进行双路 UPS 供电改造,并对天然气首站、末站区域控 制系统进行排查,发现同类型问题列计划进行整改,彻底消除控制系统运行 风险隐患;

2.中控室调压站操作站应按设计要求实现数据通断监测,需增加数据中断 声光报警提示,中控室内将天然气线DCS及工业报警监控画面,从辅操台 移至主操台、便于内操及时监控;

3.编制加强天然气专线管理的注意事项,明确专职管理人员、监控要求及应急准备工作。制定厂外设备设施维护要求,属地单位与保障部针对天然气调压站设备运行制定详细的巡检、维护计划,明确检查内容、频次,并进行针对性检查;

4.建立含设备、安全及电仪专业的一体化检查组,定期组织天然气线专项排查,开展调压站运行管理及应急处置专题培训。

五、总结与启示

1.项目管理存在漏洞,项目建设过程中专业把关不严,造成控制系统供电 存在失效风险;

2.项目建设应充分考虑信息化平台接入,系统报警通过数字化平台和手机 短信推送等方式第一时间提醒相关专业负责人;

3.充分识别主装置以外撬装设备运行风险,在未整改前提高对“单一来源”仪表突发故障后的应急处置能力;

4.加强电力系统运行管理,增加供电线路检查频次,保证供电安全。