压缩机一级出口压力高高联锁故障排查

压缩机一级出口压力高高联锁故障排查

一、设备概况及简介

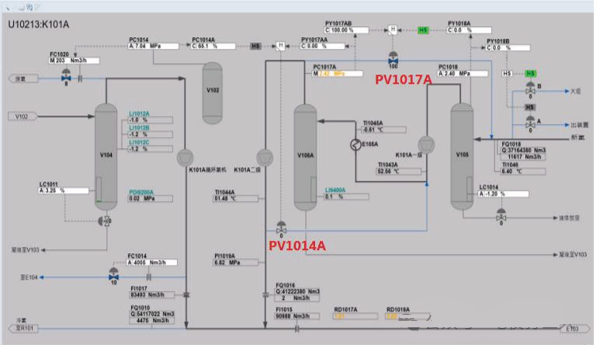

催焦柴加氢装置。装置原料主要为来自上游装置的直馏柴油、焦化柴油、催化柴油、焦化汽油、新氢。产品主要为精制柴油、石脑油。工艺流程主要为原料在反应炉F101前与氢气混合,经反应炉加热后进入反应器,反应器产品经过分馏炉F201加热后分馏。其间反应氢气通过两套互为备用往复式压缩机二级压缩升压。

二、故障经过

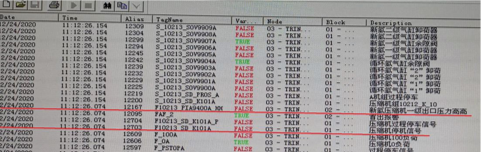

12月24日11:12:26,催焦柴新氢压缩机K101A机组联锁停机,动作原因为压缩机一级出口压力PIA400A 高高联锁。

三、原因分析

1.直接原因:

催焦柴压缩机K101A一级返回线调节阀PV1017A定位器中的气控放大器硬件故障,当阀门开到50%以上动作缓慢,不能满足及时调压的功能。

2.按“四查”分析管理原因

查思想:

1)仪表维护单位对防误联锁重视不够

该阀门失灵会间接导致分厂级关键机组误联锁,投用的期间长期未检修,寿命评估不准确,导致失修。同时暴露出石化公司板块设备主题月活动开 展不认真,未排查出这类阀门失效隐患。

2)防误联锁教训吸取不够

同一车间今年4月20日加氢联合加氢装置新氢机A机组二级入口压力PIA500A回路安全栅故障导致误联锁停机,同样是使用年限长。暴露出没有吸取教训,重复发生。

查管理:

机动处对仪表防误联锁管理不到位,缺少对设备使用和维护的专业 指导,事前管理措施的针对性不强,没有从治理根原因上下功夫,致使局面不受控。

能间接引起联锁的阀门没有被辨识出来,暴露出 HAZOP、LOPA 风 险管理工具使用还不熟练,风险没有被识别出来。

查技术:

仪表维护单位对FMEA等隐患排查安全工具使用不充分。缺少对阀 门故障在线诊断的软件工具。

加氢联合车间应急处置不当

24日早晨9:26左右压缩机一级压比低报,11时车间未切副线、未汇报 上级主管部门就组织进行阀门测试。当阀门定位器故障加重时已来不及切复线,导致联锁发生。

3)对于阀门性能下降无监测手段。

查纪律:

加氢联合车间对催焦柴压缩机一返一压力调节阀故障汇报不及时。24日凌晨3:37车间当班人员发现该阀操控异常,没有意识到可能造成机组停机的风险,只是改手动控制,夜班期间曾4次切自控未果,车间值班干部仍存在侥幸心理,没有报修。直到压缩机联锁后都没有汇报阀门异常信息,耽误专业处室查找停机原因的时间,影响生产恢复速度。暴露出工艺纪律执行不严格的问题。

四、整改措施

全面排查失修和冬防隐患

结合极寒天气的外部影响,对使用年限长的一取一联锁设备进行全面评估, 对隐患设备,短期措施是按一表一策的要求编制应急预案,重点关注,有 效防误联锁。长期措施是制订更换计划或变更一取一联锁。把隐患消灭在 事故之前

按设备分级明确不同级别设备故障对应的信息汇报时限。落实双重预防 思想,发现异常苗头果断处置。

把风险控制在隐患之前

仪表维护单位建立“智能阀门定位器故障预警”攻关课题,尝试通过 PRM系统取出阀位反馈值,在DCS上组态偏差报警,实现预知维修。同时就引进专用阀门性能分析软件进行可研,提高对阀门的数字化管理水平。

对压缩机补充风险评估

加氢联合对压缩机补充进行HAZOP分析,并相应补充关联的SIL 评估。 从而纠正被低估的能间接引起联锁的阀门的风险等级。并在全公司进行举 一反三。

对工艺应急处置方案进行细化,提高可操作性。

五、总结与启示

1.后期工艺车间应加强工艺纪律管理,发现隐患苗头及时汇报,稳处置,以最可靠的应急响应方式处理设备故障。

2.组织补充完善风险评估导则,明确双重预防工作的质量标准,保证风险评估的全面性。

3.根据板块数字化转型要求,深化独山子石化公司信息化建设,逐步建立智能仪表状态监测体系和阀门诊断应用体系,实现集智能仪表状态监测、统计分析、故障预测、维护决策支持和维护活动于一体的一体化应用,达到预测维修率高于50%的先进指标。