制氢装置流量低联锁原因分析

制氢装置流量低联锁原因分析

一、设备概况及简介

35000Nm3/h 制氢装置原为公司甲醇厂,建成于 2005 年,于 2012 年新 建PSA 系统,改为制氢装置,控制系统为横河 DCS 系统。

二、故障经过

1.2 月 22 日 11:27 左右,3.5 万方制氢装置 DCS 系统画面出现大 量工艺参数低报警、低低报警,随即装置联锁停工。

2.调取 SOE 事件记录,记录显示为蒸汽流量低低联锁停工。

3.调取 DCS 报警记录,有大量工艺参数低报警和低低报警,但检查无系 统硬件报警、IOP(测量值断线)以及 OOP(输出值断线)报警。 4、检查蒸汽流量仪表安全栅位于 3IP 机柜内,3IP 机柜内所有安全栅供电 来自 6IP 机柜内的DY1、DY2 电源组合。

5、检查 DY1、DY2 供电 3IP 机柜、4IP 机柜内仪表,均在同一时段出现低 报警,由此判断该电源组供电系统故障所致。

6、检查供电线路和各开关、端子接线,无明显松动。测量 DY1、DY2 电 源电压分别为 23.7 伏、23.3 伏,属于正常电压值。

三、原因分析

(一)过程检查及分析

1、装置联锁原因:

1.1.根据 SOE 记录,装置联锁原因明确为配汽流量低低报警导致。在同一时间装置水碳比、燃气压力、蒸汽流量均达到联锁值。

1.2.根据 DCS 显示大量报警记录判断蒸汽流量低报警,实际流量并未低。

1.3.确定为 DY1+DY2 供电存在瞬间电压低于仪表正常供电要求,造成此 次联锁事件发生。

2、直流电源供电故障分析:

2.1.对 DY1+DY2 供电开关端子进行检查,空开接线处无松动虚接。接线 端子为弹簧片式卡片端子,不存在松动。

2.2.故障期间并未出现仪表 IOP、OOP 报警记录,说明电源并未跳闸,全 部出现低报警原因为回路电压值降低所致。判断故障期间 24VDC 直流电源 电压下降所致。

2.3.3IP 机柜内安全栅供电为 DY1+DY2 冗余后通过一个空气开关供电,

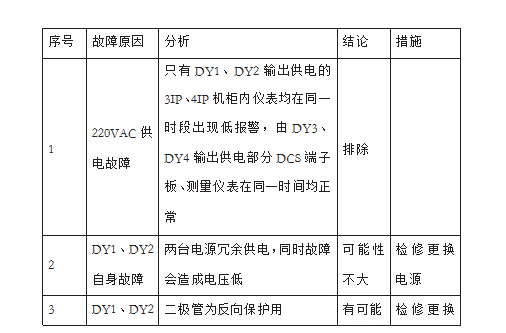

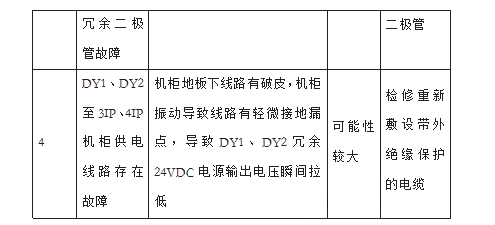

故障的可能性有:

2.4.根据分析,供电线路问题可能性比较大,需停工期间停电做绝缘测试、将电缆抽出检查。

(二)故障根本原因

1.直接原因:DY1+DY2 供电存在电压波动低于仪表正常供电要求,导致 所带安全栅、现场仪表回路电流值下降。

2.间接原因:装置供电系统设置不合理,UPS 供电一路至 DCS 电源 柜 220VAC 端子排(供 24VDC 直流电源以及控制器),整个供电从 UPS 来只有一路,不合理。DY1+DY2 两台电源输出至二极管,二极管输出至24VDC 供电空气开关,供电空气开关输出至 24VDC 供电端子,供电端子 输出一路至 IP3 机柜(安全栅用 24VDC 电源),安全栅 24VDC 供电只有 一组线路供电,未实现真正冗余,供电线路故障会造成整个机柜供电故障。

3.管理原因:仪表车间在装置检修期间未识别出供电系统存在的隐患, 未进行整改。装置评估过程中未做好相应的风险评价及控制措施。

四、整改措施

1.继续开展装置供电系统检查(控制器 220VAC 电源、24VDC 直流电源), 在开展检查前与车间共同评价检查过程中的风险,做好相应的控制措施。

2.对电源系统进行改造,更换单绝缘层的供电线路,采用带外绝缘层的电 缆。

3.根据现行的控制系统供电标准,每个安全栅组需做到 2 路供电线路冗余 供电,供电不符合要求的列入检修计划整改。

4.3.5 万制氢装置建设已超过十年,在以往检查中已发现,电源自身温度 已超 60℃,电源性能下降,列入大检修项目更换。

5.根据公司 2017 年HSE 工作重点要求,逐步开展各装置的仪表系统评估, 优先开展投用年限长的主体装置分析评估,提出解决方案。

五、总结与启示

1.加强装置日常管理,对装置建设、改造过程做好质量监督,确保施工符 合标准。

2.不符合现行标准的系统要提出完善改造方案,逐步提高装置的可靠性。

3.现行的装置评估需要仔细认真,开展检查前要将检查内容告知生产车间, 并共同开展风险识别和制定措施