烧结机配料设备电气故障分析总结

烧结机配料设备电气故障分析总结

1.前言

炼铁事业部1#烧结机是钢铁厂首个360㎡烧结机,2007年投产以来,日产烧结矿9000吨 综合返矿率12-15%,是钢铁厂钒钛冶炼技术大型化、现代化发展进步的一个丰碑。2019年以来,公司提出“以高炉为中心,以钒定钢”的指导思想,而烧结机作为高炉生产重要原料—烧结矿的生产产线,其成品矿的数量与质量对高炉生产稳定有着重要意义。

配料环节作为烧结系统第一个工艺流程,其配比能否准确执行,对后续烧结工艺的进行有着至关重要的作用。确保配料整体设备稳定,需要对其设备组成及控制原理进行深入研究。

2.配料电气设备组成及概述

配料系统,共有料斗14个,分别承载 铁精粉、生石灰、除尘灰、煤粉及返矿。不同原料通过圆盘给料机、螺旋给料机、拖料皮带机、星型给料机等可调速设备经过重量检测环节放置到配一皮带机,运至混料环节进行充分混合。

具体设备原料及负载见下表:

部分料重经过工艺秤检测,反馈至烧结机PLC通过与设定值进行比较,控制调速装置输出,以达到工艺设定值。

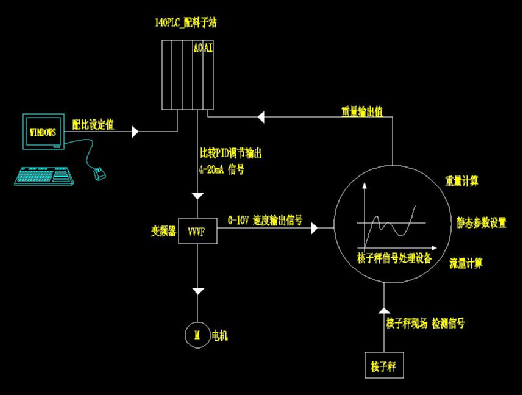

另一部分料重,通过核子秤进行检测,经过核子秤设备运算输出重量值,反馈至烧结机PLC通过与设定值进行比较,控制调速装置输出,以达到工艺设定值。

以核子秤检测设备为例,其控制原理见下图

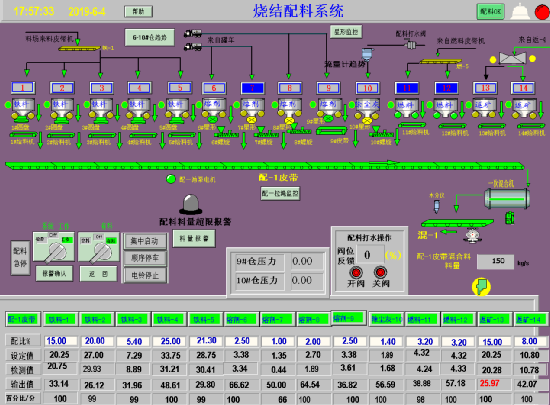

上位机,配料设备分页见下图:

3.配料系统出现的问题分析以及改进措施

通过对投产以来配料系统逐年出现的故障加以整理和总结,主要有以下几个方面。

3.1 变频器故障(过载/过流)

3.1.1故障现象

1长时间重量检测反馈小于设定值。

2 变频跳车,报过流故障/过载故障。

3 电机机体明显发热。

3.12处理过程

1检查传动机械部位,是否有卡死现象。

2 测量电机,判断电机是否异常。

3 变频装置复位操作。

3.1.3原因分析

1#烧结机煅烧含钒铁矿,其原料粘性较大,且料斗中有块状原料存在,导致设备机械卡死,变频过载跳车。

3.1.4改进措施

1.增加岗位人员巡检频次,发现块状原料及时清理。

2优化变频参数,保证过载跳车的灵敏度,避免出现电机烧毁的现象。

3.2 自动布料条件下,变频装置不调速

3.2.1故障现象

在上位机选择全自动条件下,料斗调速装置不根据实际需要进行速度调节输出

3.2.2处理过程

因此处设备涉及两个维护单位界面划分及配合问题,我单位以排除法为主进行故障判断

1.选择手动操作模式,启动设备,通过电位计调速,判断装置及装置手动回路是否正常。

2.选择半自动模式,启动设备,通过上位机调速,判断自动回路是否正常。

3.测量装置0-10V速度信号输出是否正常。

4.配合质量计量部查看核子秤输出信号是否正常。

3.2.3原因分析

系统采用闭环调节,任一环节出现问题均会导致系统异常,需要多方配合排查。

3.2.4 改进措施

1 定周期更换控制回路信号继电器。

2 变频装置定周期除尘。

3 .PLC输出继电器跨接备用点使用,以保证输出稳定。

3.3螺旋电机故障

3.3.1 故障现象

7#螺旋运行中,突然停机。电气人员检查发现变频报电机过载(OVERLOAD)故障。且电机机身明显发热。

3.3.2 处理过程

1,装置复位,尝试启动,启动失败。

2.现场检查电机,发现机身发热严重,(70℃+)

3 打开电机接线盒 有明显焦糊味飘出 测量电机确认烧毁

4 更换备用电机同时机械方检查减速机及负载

5 上电试车 正常

3.3.3 原因分析

1)通过遥测电机,确认电机烧毁。

2)机械方面盘车,未盘动。拆接减速机—螺旋联轴器,确认减速机内部卡死

综合结果判定:因减速机异常卡死,至电机负载增大。变频器未因电流异常增高而产生故障跳车信号,至电机最终烧毁

3.3.4 改进措施

1)优化变频参数,以保证电机过流跳车的灵敏度。

2)制定电机更换保养周期1年,保证电机运转在使用效期内,降低电机故障率。

4.改进效果

通过一系列整改措施,尤其是利用1#机检修机会对过周期使用的输出继电器、信号继电器换型换新后,配料系统综合故障率大幅度降低。为烧结机稳定运行创造了条件。另一方面降低了维护费用,减少了维护人员的工作量,便于维护人员将更大的精力投入到烧结其他系统上,从而为烧结稳定运行创造更好的条件。