锅炉液位波动异常及锅炉常见问题分享

锅炉液位波动异常及锅炉常见问题分享

1、锅炉液位波动的几个问题

液位控制过去采用单网路调节系统。在生产过程中,经常发生液位波动现象,尤其有时液位波动厉害时,调节阀长时间的两位式动作(指全开和全关),液位上限和下限互相替换着不停报警,这时,调节很难整定,液位完全失去参考价值。

2、锅炉并联供水干扰大

3台锅炉的并联供水系统是从泵出来的水,由母管分出3个并联管道,相百互干扰厉害。其中一个管道流晕发生变化,就会影响其余管道调节阀前压力的变化,有时这种干扰现象越来越厉害,总管压力的变化跟随1#炉进水流量表的增减而反向动作.即当1#炉进水调节阀全开或全关时,总管压力在标准压力指示的上下波动0.1MPa还多。所以当各炉进行自动调节时,P1与P2,P2与P3之间的差压随着流量的变化而有着较显最著的变化。加之调节对象均为液位,其特性一样.动态联系非常密切,工作频率非常接近,一旦遇到干扰.过渡过程就容易产生共振,最后产生各调节器之间由于干扰愈来愈剧烈而使调节器无法正常工作。针对以上情况,在供水总管上增加压力调节系统,对总管压力进行调节,对稳定液位是有很大益处的。采用非线性调节阀,即以阀的非线性来克服对象的非线性,从而使整个广义对象接近线性,收效显著。

3、锅炉改造,工艺参数变动,而仪表控制未变化,引起波动

为解决锅炉结焦问题。对1#炉进行改造,把锅膛增高2 m,受热面积增大,且给水系统的控制参数作了较大更改;原设计和改造后的汽包水温均为194℃,而省煤器出口水温却由原设计的190℃变为154℃,这样水温差由原设计4℃增加到改造后的40℃,出口水变成了过冷水。据现场工艺人员讲,有时出口水温可达120℃,这样低的“过冷水”,就扑灭了汽包中大最蒸汽,造成汽包中汽的体积大幅度地急剧收缩,出现阀全开但液位反而下降的“假液位”现象,一直到液位低限报警。过一些时间,汽包内热量达到新的平衡,汽化量稳定,液位才开始上升,这一过程长达4~5 min。面当渡位高于给定值后,调节阀很快全关,这时省煤器温度上升,有时竞达200℃。这些过热蒸汽就使汽包的液位抬高,直到液位高限报警,造成阀全关但液位反面上升的“假液位”。达到平衡,汽化量稳定,开始下降,这一过程同样为4~5 min。这是一个激烈的发散振荡,使液位大幅度波动。这样的现象,单回路调节系统仪表是不能克服的。

由此看到,锅炉改造后,引起液位波动的关键是省煤器出口水温变化太大,而仪表未作相应更改。又因锅炉汽包的产气过程,是一个复杂的工艺过程,汽包中汽和水的密度因容器中压力、温度波动而随着变化。而差压变送器检出的信号.只有对应于额定压力、温度即设计情况下的值才真实。在实际工作中,锅炉的运行参数和负荷韶时时在变化,蒸汽的温度、压力、水温等参数均处于动态变化之中,并时刻有偏离仪表的设计值。这时,一些常规仪表组成的单回路调节系统,是无法反映温度、压力变化后的情况。因此,不能正确地检出汽包的实际液位高度,致使仪表失去参考价值。在这种情况下,如利用副线的持续流量(副线开度相当水流量的50%),使水温稳在170℃左右,自调液位是可以稳定的。或用降低蒸汽压力,也就是相应降低汽包水温的办法,以达到减少汽包水温与省煤器出口水温的目的,也是行之有效的。如当汽包压力降为0.7~0.9 MPa时,汽包水温降至169~170℃,省煤器出口水温稳在160℃多点,自动调节也能稳住。

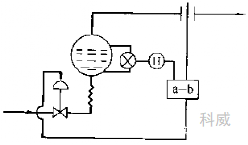

因汽包的体积较小,液位的时间常数就较小,又因蒸汽流量波动大,所以蒸汽的消耗量波动幅度就很大,易产生假液位现象,所以单纯的液位调节往往无法满足锅炉的安全生产。采用如图3-22所示的双冲量调节,基本上解决了波动问题。

图3-22。汽包双冲量调节示意图

4、测量滞后带来的渡动

测量滞后对调节质量的影响很大,会推迟和削弱调节器的动作,从而使调节阀动作滞后,引起过渡过程和超调量的增长及其他质量指标的降低。

双室平衡容器长时间使用,再加上水质不好,造成内含混沙、油污等杂物,改变了被测介质的密度.降低了测量的灵敏度。且这种污杂物有时冲入变送器内,聚集在变送器膜盒周围,阻挡测量力不能直接怍用于正负室膜盒上,影响膜盒正常的传递压差信号,滞后地反映液位的变化,不能使调节器及时动作,一经动作又过头的现象,使液位波动不已。特别是在有频繁的外干扰时.波动更甚。

选择快速的测量元件,是克服测量滞后,提高调节厦量的根本措施。要经常把双室平衡容器、差压变送器及导压管内的污染物排放净,对克服测量滞后有很大好处。

引起液位波动的原因是多方面的,如管径较细及管内有异物,管道、调节阀的安装与选型不合适,以及管道(电缆)漏气、漏电,调节器无法正常工作,错误地指挥调节阀,均能引起液位波动。

上述问题处理好以后,液位还波动,并且在手动位置也稳定不了,那就只能是工艺问题了,配合工艺人员分析解决问题。

5、液位波动问题的探讨

液位计是测量废热锅炉汽包液位的仪表。影响液位波动的因素如下。

(1) 副线阀门及各个进出口阀门开度不当是原因之一。如有一次L-201自动调节的空气减压阀突然没有0.14MPa的标准气流输出,致使调节阀全开,仪表人员更换空气减压阀,工艺人员此时用副线和其他阀门进行操作。在很短的时间更换好新空气减压阀后.从微机显示屏幕的趋势图上看出,汽包液位曲线波动幅度很大.而与液位参数相关的其他参数也被动很大。这种波动的原因是副线阀门和其他阀门开关不合适及人的反应快慢不灵活造成的。在各个阀门未恢复到停气以前的开度位置而引起的液值波动,靠调整仪表参数是不能克服的,而此时大幅度地调整仪表的PI参数不起任何作用。

(2) 仪表的气源压力太低,致使空气减压阀的输出功率太低,使各个气动部分抵抗外界干扰的能力太大减弱。微机的输出信号与作用到调节阀的输入信号有着较大的差异,如从微机上看虽然供给调节阀的气源信号是0.1MPa,但由于气电转换器故障或传输信号线接地或管线漏等原因,传输到调节阀的输入信号却很低,有时甚至低很多且不变化,这样调节阀就达不到对应的开度。因此调节阀的动作就不正常,使汽包的供水不稳定。当液位在自动位置时波动较大且很不稳定时,可先用手动仔细操作,等液化稳定后再投人自动。

(3) 调节阀被卡或动作很迟缓时,调节阀在小信号时往往不动作,而信号大时.经动作就过头,致使液位波动不已。若差压变送器内非被测介质较多.特别严重时污垢包围在膜盒的周围,使膜盒与被测介质隔离,这样就减弱了差压变送器的反应灵敏度,使输出信号时大时小。若气电转换器输出范围变小,如微机阀位输出零信号时,气电转换器输出0.04MPa,而不是0.02MPa,而当微机阀位输出满刻度信号时,气电转换器输出又变为0.09MPa,而不是0.1MPa。这样气电转换器输出范围就变成0.05MPa,而不是0.08MPa,就使调节阀不能全开或全关,很易引起被控参数发生波动。

(4) 仪表的PI参数调整不台适,一般调整得太小,克服外界下扰的能力就减弱。工艺设备及管线漏,传输信号线的绝缘胶皮脱落,使传输信号线的短路现象时有发生,被控信号时大时小;气源管线漏,致使输出功率减小,气源不稳等。这些现象均会引起液位发生波动。

假如工艺被控介质奉身波动得很厉害,那么L-201液位也就在情理之中中了。有时液位曲线很长时间是一条直线,这也是不正常的,这很可能是差压变送器内部有卡滞现象,此时可对变送器稍微地进行排放,有时就能解决问题。

6、汽包液位指示异常

合成氨装置有6台各种类型的辅助锅炉,用来生产10.55MPa的高压蒸汽,这6台辅助锅炉公用一个汽包101-F,又分别构成各自独立的水循环。汽包液位的指示控制与控制液位低联锁停车分别选用两台差压变送器.液位的自动控制选用电动差压变送器KWZKLIC-50,液位低联锁停车选用气动差压变送器LIA-53。两台差压变送器量程一样,取压点分别在汽包两侧,因工艺自身原因两者指示不一样,KWZKLIA-53一般高于KWZKLIC-50约20%。

故障现象:4月,操作人员突然发现汽包液位指示出现异常,在约3h时间内,KWZKLIA-53与LIC-50的指示渐渐趋于一致,并且KWZKLIA-53的指示从现象上看正逐步低于KWLIC-50,为了防止KWZKLIA-53低联锁停车,工艺上有意提高KWZKLIC-50设定值,两台变送器指示都同步增加。工艺和仪表操作人员分别检查,确认各自条件,并与现场玻璃板液位计校对,最终判断是KWZKLIA-53可能有问题。

故障分析和处理 对KWLIA-53检查,变送器、气电转换器、安全栅、DCS输入卡件等都没有问题,正负导压管也能排放。

最后拆开KWZKLIA-53导压管二次阀前的连接法兰,分别拆除正负导压管法兰内夹有的孔径l mm的小限流孔板,再打开一次阀排放,从导压管内冲洗出大量的黑色沉积物质,经工艺判断该黑色沉积物是多年来对汽包化学清洗添加的药物。排放干净后回装限流孔扳,重新投用,KWZKLIA-53指示正常。

造成KWZKLIA-53指示异常的原因。是由于这些沉积物逐步堵塞限流孔板周围.干扰正负导压管正确取压,而汽包内有10.55MPa压力,没有影响正负导压管排放。

由此可以看出,采用测量差压这种方式检测汽包液位,当测量液位的用途是控制联锁停车时,要考虑导压管路内增加限流孔板,可以对特殊工况下汽包内液位的大幅波动增加缓冲。如果在联锁回路中设计延时不方便,便能防止偶然短时间内汽包实际液位达到联锁值造成的不必要的停车。液位的指示控制则可采用常规方法,不需要缓冲,即便遇到液位波动。正确选用PID调节参数就能改善控制品质。需要注意的是定期对装有限流孔板的导压管冲洗。