110kV避雷器发热故障分析-重庆安博anbo(中国)

110kV避雷器发热故障分析-重庆安博anbo(中国)

一、事故简况

6月14日变电检修中心对110kV x变变电站避雷器进行红外测温,经测温发现该110kVx间隔避雷器最大相间温差2.1度,C相泄漏电流值为0.75mA,其余相泄漏电流均为0.4mA,综合之前的跟踪测试数据判断C相避雷器存在受潮或内部元件损坏,并于6月18日进行了停电更换。

三、现场检查情况

(一)带电测试跟踪情况

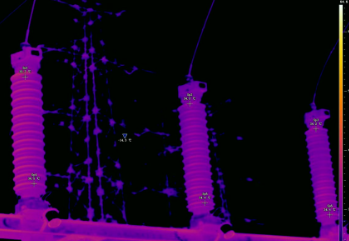

5月17日,检修专业再对避雷器发热及泄漏电流进行排查时发现,该间隔避雷器三相相间及C相本体上下温度场分布不一致,最大相间温差达1.5度,且三相泄漏电流也存在差别,依次为:A相0.4mA、B相0.4mA、C相0.6mA,故将其列为重点跟踪对象,缩短检测周期,开展夜间精确红外测温。

图1 110kV避雷器红外图谱及泄漏电流指示

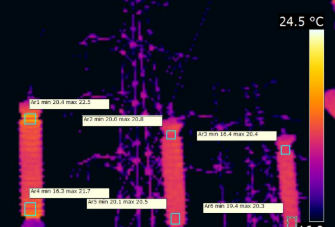

6月4日晚,运行值班员对该间隔避雷器进行跟踪测试,对图谱进行分析后显示,三相温差增大到2.1度,泄漏电流无变化。

图2 110kV避雷器红外图谱(6月4日)

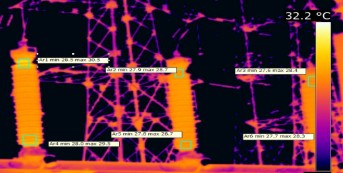

6月14日夜间,检修专业对该间隔避雷器进行精确红外测温跟踪测试,发现三相温差几乎无变化,但C相泄漏电流有所增加达到0.75mA,图示如下:

图3 110kV避雷器红外图谱及泄漏电流指示(6月14日)

(二)试验情况

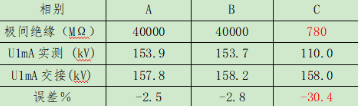

根据多个时间节点跟踪复测情况,推断110kVC相避雷器内部可能存在元件损坏或劣化受潮情况。

数据显示C相避雷器绝缘电阻明显下降,泄漏电流明显增大,Q/GDW1168-2013输变电状态检修试验规程规定:(1)0.75U1mA泄漏电流初值差应≦30%或≦50uA(注意值);(2)绝缘电阻不应小于2500MΩ。根据以上规定,C相避雷器不合格。

(三)解体检查情况

为进一步确定缺陷原因,对该避雷器进行解体检查。

1.外观检查

首先进行避雷器外观检查,经检查避雷器外观完整无损,外绝缘表面清洁,金属法兰结合面平整,无外伤或铸造砂眼,随后进行避雷器上部防雨板及内部盖板拆除,经检查未发现进水迹象,如图4所示。

图4 避雷器外观检查及解体过程检查

2.电阻片检查

抽出避雷器电阻片支架,经观察支架内电阻片共计30片,由支撑金属管分隔六层,每层5片,其中第二层第一片2-1电阻片边缘破损脱落,最后一层6-1、6-2、6-5电阻片均有多处明显炸裂破损,如图5所示。

图5 避雷器电阻片检查

3.器身绝缘筒检查

检查避雷器下部绝缘筒,发现最底层破损电阻片对应位置内筒壁上有电阻片迸出痕迹,并有大量绿色粉末附着;内部发现一颗小螺丝,螺丝外观整洁无装配痕迹,避雷器器身也没有该型号螺丝,如图6所示。检查避雷器上部绝缘筒,发现顶部内壁上有发热痕迹,且表面有明显粉状物附着,如图7所示。

图6 避雷器下筒壁内部检查

图7 避雷器上筒壁内部检查

四、原因分析

试验数据不合格原因分析

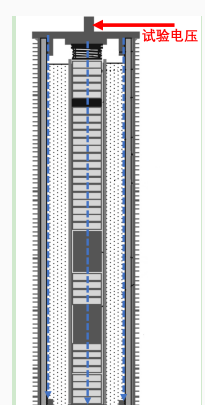

避雷器内部由电阻片和增高垫块组成,所有相电压由电阻片承担,并由上到下逐渐分压直至尾端接地,该避雷器电阻片共30片,底部3片电阻片破裂并有向外崩裂痕迹,上部1个电阻片边缘有破损。

图8 避雷器泄漏电流通道示意图

避雷器下部电阻片向外崩裂后碰撞内筒壁并形成大量绿色粉末,由于筒壁内为密封结构,在高电压下大量粉末附着在内侧筒壁,顶部看也能明显看到内壁附着物。内壁的附着物导致绝缘电阻试验时泄漏电流的旁路分流,导致泄漏电流增大,绝缘电阻降低,如图8所示。

五、暴露问题

抽检、监造工作不到位导致避雷器生产制造阶段失去监督,按照《避雷器全过程技术监督管理实施细则》-4设备制造-7电阻片中规定“3在对电阻片抽检时,应见证以下试验:(1)4μs/10μs大电流冲击耐受试验:耐受两次冲击,间隔时间为50~60s,不应有击穿、闪络、破碎或明显损坏的痕迹;(2)2ms方波冲击耐受试验:耐受3次×6组2ms方波冲击电流,试验前后试品额定电流残压变化率不超过5%,不应有击穿、闪络、破碎或明显损坏的痕迹;(3)1000h加速老化试验:若因条件所限,可提供半年内进行的1000h加速老化试验报告,并根据供应商工艺文件要求进行加速老化试验验证。”对于以上3项试验见证工作设备制造阶段未开展,导致不合格的电阻片装配入网,进而造成设备质量问题。