关于称重传感器零点温度补偿合格率的影响因素与提升方法

关于称重传感器零点温度补偿合格率的影响因素与提升方法

【摘 要】本文主要介绍了几种影响CGR-300系列称重传感器零点温度漂移的重要因素,并逐一对这些影响因素进行分析、讨论,提出相应的改善措施,从而改善批量生产中产品的零点温度漂移补偿合格率。

一、 引言

一直以来,零点温度补偿技术是称重传感器研制和批量生产中的重点技术和核心工艺之一,提升零点温度补偿合格率是提高生产效率、缩短交期的必要手段之一。影响称重传感器零点温度漂移的因素很多,但减小零点温度漂移最有效的方法,就是对称重传感器逐个进行零点温度补偿。那么,如何提高零点温度补偿合格率,则是每个称重传感器制造厂家目前所面临的工艺难题之一。

二、 CGR-300系列称重传感器零点温度漂移的概述

零点温度漂移定义:称重传感器零点输出受环境温度影响,随温度变化而变化。

零点温度漂移产生的原因:由于惠斯通电桥四个桥臂的电阻温度系数不一致性引起的随温度变化的输出偏差。

零点温度漂移补偿机理:在某一较小电阻温度系数的桥臂中串入温度系数较高的电阻,以平衡桥臂间的电阻温度系数。

零点温度漂移最常用的补偿方法:

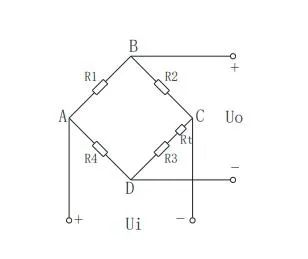

惠斯通电桥如图 1 所示,设常温 t1 时测得的零点输出电压为 UO1,高温 t2 时测得的零点输出电压为 UO2。

若△UO= UO2- UO1>0,说明当温度从常温 t1 升至高温 t2 期间,桥路 BC+AD 桥臂电阻增加的值大于桥路 AB+CD 桥臂电阻增加的值,则零点温度补偿电阻 Rt 应串接在 AB+CD 桥臂中。反之,若△UO= UO2- UO1<0,则 Rt 应串接在 BC+AD 桥臂中。零点温度补偿电阻 Rt 应选取电阻温度系数较大的材质,用以抵消桥臂间因温度变化引起的电阻增量差值,从而使CGR-300系列称重传感器的零点输出保持不变。

图 1 零点温度补偿电路

三、零点温度漂移补偿合格率影响因素及改善措施

改善零点温度漂移补偿合格率一般从提升原始零点温度漂移合格率和提升零点温度漂移验证合格率两个方面考虑,影响这两个合格率的主要因素有以下几种:

1、应变计因素

将电阻应变计安装在弹性体上,弹性体不受任何外力作用的情况下,电阻应变计的阻值随环境温度的变化而变化,这种变化我们称之为电阻应变计的热输出,是电阻应变计敏感栅材料的电阻温度系数及敏感栅材料和弹性体之间的线膨胀系数的差异共同作用,叠加产生的结果。电阻应变计的热输出是静态应变测量中最大的误差源,也是影响原始零点温度漂移的重要因素之一。因此,为了改善产品的原始零点温度漂移合格率,我们应尽可能的选用热输出趋于零的电阻应变计。那么,如何选用热输出趋于零的电阻应变计呢?首先,电阻应变计厂家一般会以不同代码来表示温度自补偿应变计所适用试件材料的线膨胀系数,我们根据厂家提供的电阻应变计温度自补偿代号,按弹性体材质选取与其相对应的电阻应变计。其次,因为电阻应变计在制作过程中,同一整版的电阻应变计之间基底、敏感栅、粘贴剂、覆盖层等各种材料的温度系数一致性要比不同版的好,例如同一款产品,两片半桥片组成的惠斯通电桥比随机四片单电阻应变计组成的惠斯通电桥原始零点温度漂移合格率要高。所以,同一弹性体应尽量选取同一整版相邻且阻值接近的电阻应变计,最大程度的实现对弹性体的温度自补偿功能,从而提高原始零点温度漂移合格率,满足生产需求。

2、桥路中导体连接线因素

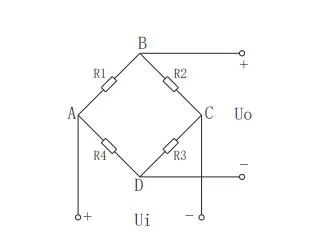

图 2 为最简单的全桥式惠斯通电桥,由四个应变电阻和导体组成。桥路中的导体一般有导线、金属丝以及线路板中的金属导体等。由于桥臂间各导体的热膨胀系数不同,会导致电桥零点输出随温度变化而产生漂移,因此桥臂间各导体的热膨胀系数也是影响原始零点温度漂移的重要因素之一。为消除此影响因素,桥路设计时应尽可能的考虑对称。即 AB+CD 桥臂间的导体与 BC+AD 桥臂间的导体尽可能的对称,包括各导体的材质、粗细以及长度,同一材质的导体尽量保证电阻相等,若布线时长度无法做到一致,可调整导体的粗细,例如调整线路板上的铜箔厚度或宽度来达到电阻平衡,实现桥路的温度自补偿功能,从而提高原始零点温度漂移合格率。

图 2 惠斯通电桥

3、弹性体与附件因素

若CGR-300系列称重传感器在零点温度补偿后,安装了如壳体、密封盖板、底板、压头等附件,或被直接固定在秤台上,弹性体与附件或秤台等直接接触的物品之间如果材质不同,温度系数的差异导致弹性体与直接接触的物品之间产生不同程度的膨胀,对弹性体产生拉伸或挤压的力,导致零点温度漂移叠加了受力后的输出变化量,致使实际的称重传感器零点温度漂移超出范围,影响正常使用。因此,为避免此现象发生,在设计或选用附件时应尽量采用与弹性体相同的材质。若材质无法统一,可先验证安装附件后的影响量,根据验证所得的数据,调整补偿范围,使产品更符合现场应用,提高成品温漂合格率。

4、设备因素

批量生产时,为保证生产效率,大型步入式数据采集设备已被众多称重传感器制造厂家广泛使用。但是,若设备内温度不均匀则会导致部分产品实际温度与设定的温度偏差大,而温漂补偿数据是以设定温度进行计算,致使采集数据不准确而补偿不合格。其次,为满足设备利用率,同一设备中可能含有多种结构产品,不同结构的产品由于体积不同,产品实际升温时间各不相同,若产品升温时间超过设备设定的保温时间,数据采集时,产品实际温度达不到设备设定温度,也会出现采集数据不准确而补偿不合格的情况。为改善上述现象,设备在正式投产前需进行温度均匀性及产品升温时间、保温效果验证,正常使用后也需定期检测验证。对不同体积的产品进行产品实际升温时间验证,按体积设置对应的保温时间,不同体积产品同时采集数据时,按保温时间上限设定。另外,若采集设备采用鼓风装置,鼓风开启时震动明显,也会导致采集数据不准,尤其是小量程产品,数据变化更加明显。因此,采用鼓风装置的设备应增加减震装置,避免震动影响。

采集设备每个通道端口原始温漂值各不相同,产品在换端口或换设备验证时,叠加的温漂值不同,影响产品验证合格率。所以,在采集设备正常投产前,应验证设备各端口的原始温漂值,并将这个影响值加进算法中,用以保证采集数据的准确性。

5、补偿电阻温度系数因素

补偿电阻的实际温度系数与理论值之间存在差异,导致理论计算的补偿电阻不准,影响补偿结果,从而导致数据不合格,需反复多次验证。因此,不同批次补偿电阻在使用前应先验证温度系数。

6、传感器不同状态影响因素

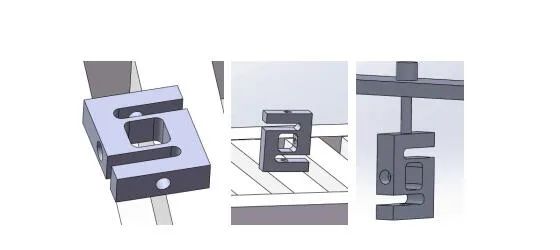

CGR-300系列称重传感器不同方式摆放会导致产品不同程度受力,如图 3、S 型产品不同方式摆放所示,图中 S 型产品三种摆放方式使产品本身产生的力各不相同,采集的数据叠加了不同受力状态下的信号输出,使补偿数据不准确,而需反复多次验证,量程越小越明显。

图 3、S 型产品不同方式摆放

因此,每次采集数据时产品摆放方式应尽量一致,且应与客户现场使用状态保持一致。例如客户现场是悬挂使用,实际生产中,每次验证应将产品悬挂采集数据,使补偿数据更符合客户现场使用。

7、人为因素影响

实际生产中,由于人为操作因素影响合格率的现象也普遍存在。例如应变计贴片不良、产品绝缘不良、测试线位置焊接错误、测试线与设备端口对接不良、手工焊接虚假焊等等,都会导致采集数据不稳定,补偿电阻值计算错误、补偿位置焊接错误、产品与采集数据不对应、设备运行程序错误等等都会导致补偿数据不准确。为避免人为因素影响,最好的方法是推进设备自动化,减少人工作业。其次是进一步落实“三检制”制度,并加强岗位作业人员业务技术水平培训,提升操作技能和意外突发事件的处理能力,在岗位出现问题时,能第一时间进行有效处理。

三、 结束语

总的来说,在排除人为因素影响后,当不同型号产品出现批量零点温度漂移补偿合格率低时,优先从设备、补偿电阻温度系数等因素分析。当个别型号出现零点温度漂移补偿合格率低时,优先从桥路设计、电阻应变计选型、计算参数是否正确等因素分析,另小量程或微型产品还要考虑产品摆放方式及位置是否合理,大量程或大体积产品还需考虑保温时间的设定是否合理。零点温度漂移补偿合格率提升不仅仅是暂时性的难题,也是一个持续改进的过程。