造纸行业烘缸-疏水阀堵水原因分析和解决办法

造纸行业烘缸-疏水阀堵水原因分析和解决办法

最近咨询的案例中,有一家造纸厂出现烘缸疏水阀堵水的问题。这是一个很典型的设备,特意分享出来,希望对有同类问题的造纸厂有启发或帮助。

一、工况说明和存在的问题:

1、存在的问题:

目前车间主要用汽设备的疏水阀(像1880多缸纸机烘缸),普遍都存在使用半年左右,就会出现疏水阀不排水现象。

由于堵水导致烘缸升温困难,为了保证纸张烘干效率,不得不把疏水阀旁通打开排水,长期下来造成蒸汽大量泄漏。

现在蒸汽能源获得成本越来越高,在公司运营支出中占了很大的一部分,直接影响盈亏。

因此减少能源消耗,是增加公司利润的有效方法。目前公司比较重视蒸汽节能,希望能彻底解决经常开旁通排水,漏汽的问题。

2、工况说明:

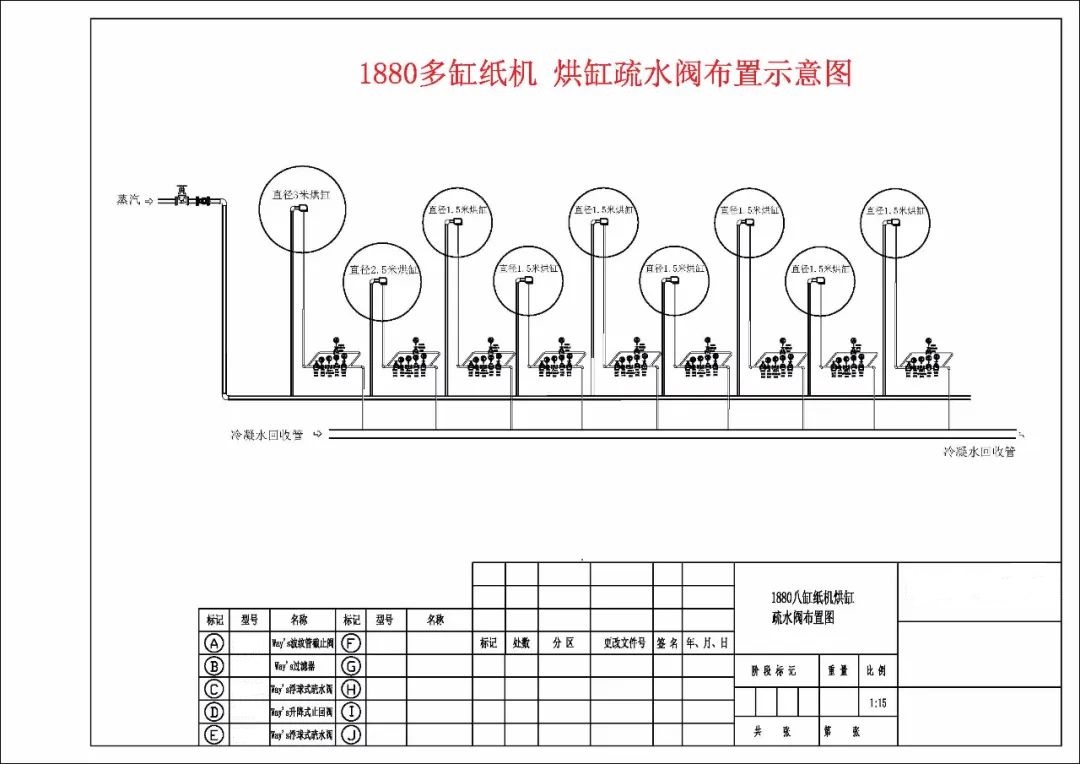

1880多缸纸机 设备组成是由:

1个 直径3米的烘缸 蒸汽压力2Barg 独立安装了一台DN40KWSS-ZK系列疏水阀

1个 直径2.5米的烘缸 蒸汽压力3.5Barg 独立安装了一台DN40KWSS-ZK系列疏水阀

7个 直径1.5米的烘缸 蒸汽压力2.5Barg 共安装了两组DN40KWSS-ZK系列疏水阀

蒸汽总用量:100吨/24小时,每小时用汽量则是4.2吨,而直径3米烘缸用汽量占比最大,其次是2.5米直径,再到1.5米直径。

结合其它造纸厂估算蒸汽消耗量占比,3米烘缸用汽量约2吨/H,2.5米烘缸用汽量约1.5吨/H,1.5米烘缸0.8吨/H。

选型KWSS-ZK系列疏水阀时,需适当考虑安全余量即可。

3、烘缸干燥原理:

从蒸汽接头通入的饱和蒸汽在烘缸内部冷凝,释放出来的热量使得烘缸温度上升。

从而将包覆在辊壳表面运行的纸页加热。热量在纸张和烘缸表面的接触中被传递到纸张中。

蒸汽释放热量冷凝后产生大量冷凝水,这些冷凝水因为烘缸的旋转受离心力,附着在烘缸内表面。

在速度较高的情况下形成水环,阻碍了热量向烘缸表面的传递,因此需要虹吸管将冷凝水及时排出。

目前虹吸管吸出的冷凝水,是先经过闪蒸罐后,闪蒸罐罐内压力0.5~2Barg,再在罐底部接上疏水阀排放。

排出的冷凝水经过公共回收管后到集水槽,再送往锅炉房二次利用。

二:造成KWSS-ZK系列疏水阀堵水的原因分析和解决办法

原因1、KWSS-ZK系列疏水阀堵塞导致堵水

冷凝水无法顺利进入到腔体内,或者冷凝水能顺利进入到腔体内,但阀嘴孔被杂质堵塞,导致水不能通过阀嘴孔排出。

解决办法:检查疏水阀上游是否有堵塞;再拆开疏水阀内部,检查是否有异常或清理杂质。

原因2、疏水阀排水能力不足或压差不够,导致积水

比如3米烘缸,冷凝水产生量是2吨/H小时,若选用的疏水阀最大排水能力只有1.8吨/H,那么将会有0.2吨的水一直排不干净。

积水随着时间催移会越来越多。

解决办法:每一台疏水阀必须针对工况(已知蒸汽压力和蒸汽流量),一对一选型。

举例:

直径3米烘缸 蒸汽压力2Barg,蒸汽消耗量2吨/H。

直径2.5米烘缸 蒸汽压力3.5Barg,蒸汽消耗量1.5吨/H。

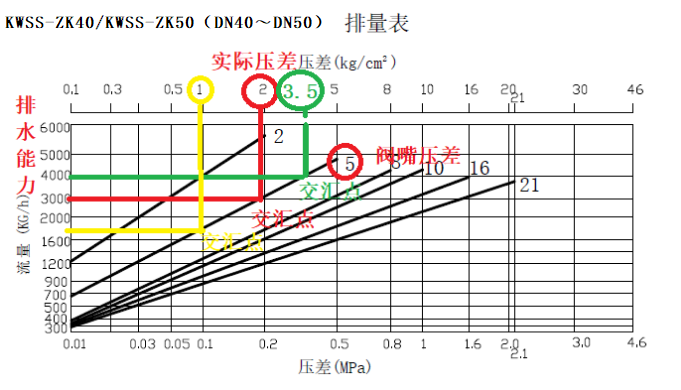

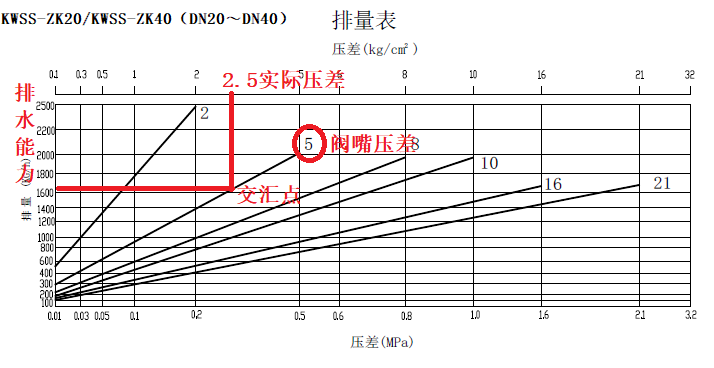

对照以下疏水阀不同压差下的排量表。

压差=疏水阀前的蒸汽压力-疏水阀后的背压。

回收管水平流动每100米和爬高10米,均会产生1Barg背压。如果回收系统有泄漏,背压则更高。

由于蒸汽压力都在5Barg以下,所以首先确定阀嘴压差是选择用-5。

当实际压差在2Barg时,排水能力可以达3吨/H(如排量表中红线所示)。

当实际压差在3.5Barg时,排水能力达4吨/H(如排量表中绿线所示)。

两种规格的烘缸均可选用型号:KWSS-ZK-5。

值得注意的是,当疏水阀后背压升高时,压差就会变小,排水能力也会相应变少。

比如说3米烘缸本身蒸汽压力有2Barg,但疏水阀后的背压有1Barg时,压差就只有1Barg。

此时同样是-5的阀嘴,但排水能力却只有1.6吨/H左右(如排量表中黄线所示)。

7个直径1.5米烘缸可选用型号KWSS-ZK-5,蒸汽压力2.5Barg,口径DN25,DN32,DN40均可,这三种口径排水能力均是1.5T/H。

如下排量表红线所示

原因3、采用虹吸管方式排水,容易有蒸汽绑锁闭,导致堵水

这种方式特别容易产生蒸汽绑问题。

由于虹吸管有时候会吸到蒸汽,当蒸汽占满管内没形成冷凝水前,会阻碍冷凝水无法顺利到达疏水阀。

一直等待蒸汽慢慢冷凝后,管内腾出空间才能让水流进。

解决办法:必须要选用带特殊功能的破蒸汽绑结构疏水阀。

把锁闭在管内的蒸汽,迅速通过释放口排出去,解决蒸汽绑的问题。

破蒸汽绑针阀可根据需要调节大小。如下图

原因4、疏水阀安装位置不合适造成的堵水。

目前冷凝水经虹吸管出来后,先经过闪蒸罐,再在罐底部接上疏水阀排放。

由于疏水阀需要有压差才能排水,此时疏水阀正向的压力就是罐内的0.5~2Barg。

疏水阀后有冷凝水回收,都会产生背压,再加上经常打开旁通排水,泄漏出来的蒸汽会在系统内相互流串,此时背压更高。

一旦背压高于疏水阀前的正向压力0.5~2Barg,疏水阀就会产生逆流现象,导致不排水。

解决办法:在烘缸的最低点处安装破汽绑浮球式疏水阀。

当冷凝水通过虹吸管后,先经过疏水阀排出,再汇入到公共回收管,后端统一做闪蒸汽或冷凝水二次回收利用。

有冷凝水回收的工况,疏水阀后必须要安装止回阀防止逆流。

此处原有的闪蒸罐建议拆除,原因是:

新替换的浮球式疏水阀排水顺畅,并且没有蒸汽泄漏时。

疏水阀至闪蒸罐这一段管道内的压力是非常低的,此时闪蒸罐内的压力相应也会更低。

原来安装在闪蒸罐底部的疏水阀,由于压差或排水能力不够,是无法及时排出冷凝水。

因此,此处的闪蒸罐反而会阻碍冷凝水不能顺畅排出。

若不拆除闪蒸罐时,可采用其它措施,但必须要确保罐底部的冷凝水,能顺畅排出。

原因5、疏水阀群组疏水,容易造成堵水

7个直径1.5米烘缸的冷凝水,只用了两组疏水阀。

虽然7个烘缸的蒸汽压力都是2.5Barg,但每个缸内换热的效率肯定不一样,压差自然有变化,会相互干扰疏水效果。

解决办法:每一个烘缸需独立设置疏水阀。

(建议如图布置,点击放大看得更清楚)

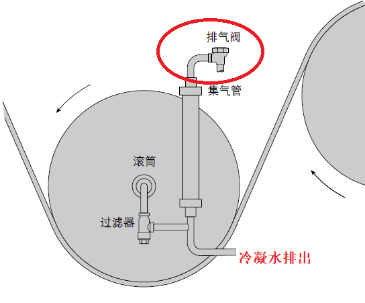

原因6:烘缸容易积聚大量的空气,一方面阻碍冷凝水流动,也会导致升温困难

由于烘缸内部空间比较大,所以在启动阶段要排除的空气量也很大。

在正常工作情况下,空气会积聚并引起滚筒外表面出现冷区,导致生产中的纸张出现质量问题。

解决办法:用于滚筒式烘缸的最佳疏水阀,除了用Way’s维远带破汽绑功能的浮球式疏水阀之外。

另外,需要安装单独的排空气阀排出大量的空气,这将会大大提高热效果。

如下图

原因7:疏水阀本身质量不过关

原来用的疏水阀,普遍半年不到就失效,拆开内部有发现过滤网、浮球或其它部件有损坏。

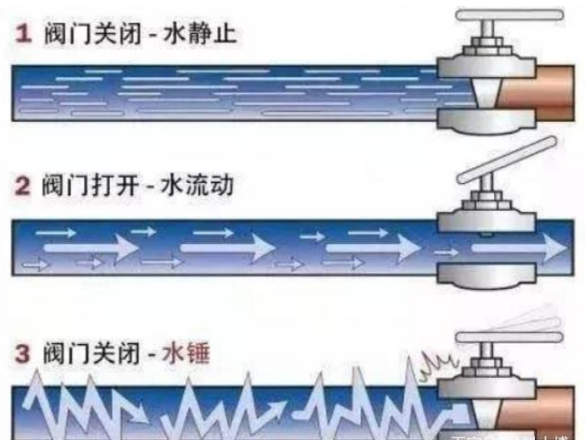

解决办法:积水容易造成水锤冲击,损坏阀门。如果是水锤造成的阀门损坏,需要先解决积水问题,再选择质量品质比较好的疏水阀替换。

三、打开旁通疏水带来的危害及能耗计算

现在生产中,发现疏水阀不好用堵水,或升温太慢时,就会把旁通截止阀打开排水,水能排出来的同时,蒸汽也会伴随浪费掉。

现计算开旁通会泄漏多少蒸汽?若安装合适的疏水阀,到底能节能多少?

根据公式:流量kg/h=3600×流速m/s×节流口面积m2×密度kg/ m3

旁通使用DN25截止阀,开度30%,所以流通面积=30%*3.14*0.0252/4=0.00015 m2

大气压下,蒸汽密度=0.597623 kg/ m3

因此,泄漏的蒸汽流量=3600*194*0.00015*0.597623=62.6kg/h

假若按2台设备计算,一共损失了62.6*2=125kg/h。

目前一般蒸汽的成本价格,平均值是200元/吨以上,一小时就会损失200*0.125=25元。

一天24小时计算,就会损失25*24=600元。

一年只按照300天计算,则会损失600*300=180000元=18万元。

这是长期开旁通的最大泄漏量!

四、如何选择合适的KWSS-ZK系列疏水阀?

首先,无论是应用在哪种工况和使用场合,选择一个合适的疏水阀。

满足三大功能是选择疏水阀最基本的条件:

1、自动、连续、及时的排除管道或设备产生的冷凝水,不能积水。因为积水会引起:水锤、升温难、换热效率差等问题。

2、阻止蒸汽泄漏,避免不必要的浪费。

3、带有排空气和不凝气体的功能,系统中空气及时排除,有利于缩短设备启机。并且有利于热量的传导。