防喘振阀全开故障原因分析

防喘振阀全开故障原因分析

一、设备概况及简介

离心式压缩机,19年投用,原PLC控制系统GE90-70集成,系统控制器冗余,I/O卡件不冗余。由于控制系统使用多年,备件停止供应,在2013年仪表隐患治理项目中进行改造,为了保证机组喘振控制正确性,最终确定由公司完成系统升级,升级方案为GERx3iPLC控制系统,系统控制器冗余,I/O卡件不冗余。

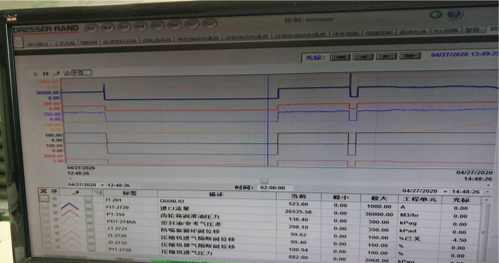

二、故障经过20年4月27日13点01分42秒,公司炼油生产部气体分馏装置压缩机操作人员反映压缩机出口压力PT21入口流量FT20等10点参数显示为“0”,防喘振阀处于自动模式下自动全开。工艺操作人员立即将防喘振改为手动控制,强行进行关闭操作,未对装置造成大的影响。

三、原因分析

(一)过程检查及分析

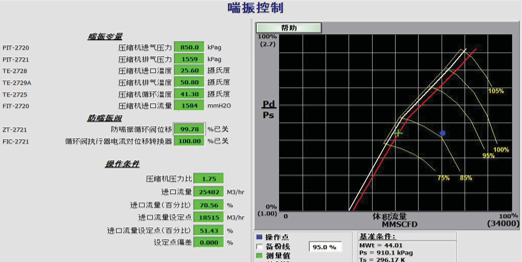

1.喘振阀FCV20 全开分析

喘振图如上图所示,横坐标为压缩机入口流量FIT20,体积流量,纵坐标为出口压力PIT21与入口压力PIT20比值。喘振曲线中的黄色线为传振线,白色线为后背线,红色线为控制线,蓝色实心圈为工作点,随出入口压力、入口流量的变化而变化。出入口压力比与控制线交点为控制点,用绿色十字表示。正常操作时工作点在喘振控制线右侧运行,一旦出现流量偏低的情况,喘 振线将向左侧移动,当工作点靠近控制线时,防喘振控制阀将按照PID的调节,自动打开调节阀到一定开度,当工作点接触喘振线时将导致防喘振 阀迅速打开。当压缩机出口流量FIC2720故障为零时,工作点将回到坐标原点,进入喘振区,防喘振阀全开。

2、压缩机出口压力 PIT21、入口流量 FIT20显示为零分析:仪表维护人员对压缩机出口压力 PIT21、入口流量 FIT20等10个回种 及PLC 系统 AI02 模拟量输入卡开展检修工作,检查如下:

1.检查该卡件 24VDC 供电和运行状态正常,发现卡件运行灯、状态灯 指示正常;

2.利用万用表对该卡件所带的 10 个回路进行电流信号测量(正常测量 值应在 4-20mA 范围内),电流信号正常;排除了现场仪表故障及 24V 供 电故障;

3.断开AI02卡件回路通道供电保险端子,检查熔断保险正常,但重新上电后故障未恢复;

4.检查AI02卡件,安装牢固,无松动;拔下AI02卡件,检查底板和卡件插针,底板母槽及插针无损坏或弯折现象,排除卡件底板插针松动接触不良故障;

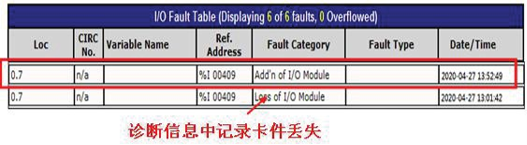

5.用笔记本电脑与PLC系统建立通讯,对AI02卡件进行故障诊断,发现在13:01:42 秒出现卡件丢失信息,与仪表参数显示为“0”时间一致;

6.拔下AI02卡件,重新安装卡件后故障消除,数据恢复正常;

7.更换故障卡件,投用正常。

(二)故障根本原因

1.直接原因:AI02卡件工作不稳定。根据上述检查处理过程,判断为PLC控制系统AI02卡件故障,导致卡件所带回路指示为“0”,其中压 缩机入口流量FT20为0触发防喘振阀FV21全开。卡件断电再次上电不能恢复的原因是,该供电是对AI卡件的独立供电,但卡件与底板之间管 脚仍处于连接状态,底板供电工作正常,无法对卡件重新初始化。重新插拔卡件确保卡件彻底断电,实现了卡件初始化功能(相当于对硬件的硬(冷)复位操作),重新上电后卡件恢复正常工作。但考虑到卡件性能的不稳定性,对故障卡件进行更换。

2.间接原因:I/O卡件不冗余。

3.管理原因:2013年该控制系统升级改造过程中,未对控制系统改造方案进行深入研究,未严格要求该系统实现I/O卡件冗余功能。

四、整改措施

1.核实该系统各类卡件储备情况,对已消耗的卡件及时补充,确保出现问题后及时处理。

2.PLC系统普遍存在I/O卡不冗余问题,普遍存在通道不是点点隔离问题。在以后控制系统升级改造项目实施过程中,要求关键机组控制系统处理器、通讯卡及I/O卡件达到全冗余,实现卡件的热备冗余和通道的点点 隔离功能,达到控制系统的本质安全。

五、总结与启示

1.强化长周期隐患排查工作。对不冗余、达到使用寿命的关键设备、配件 列计划逐年进行更换,确保控制系统、联锁仪表安全可靠运行。

2.强化控制系统的本质安全。针对本次设备故障,暴露出该控制系统 因I/O 卡件非冗余配置而未达到系统的本质安全,卡件或通道故障仍然会 导致机组非正常运行。在以后工作中,无论是新项目建设或老系统改造, 针对关键机组控制系统,要实现控制器、I/O 卡件、电源、网络达到全冗 余状态,如 SIS 系统、ITCC 系统,实现控制系统的本质安全,确保机组长 周期稳定运行。

3.强化应急反应能力。出现生产、设备问题后,相关人员抵达现场如何快速处置是缩小事故隐患影响的关键。针对本次设备故障,电仪运行中心仪 表维护人员抵达现场后,分析判断准确,并在较短时间内恢复卡件的运行,同时备件及时抵达现场,并积极组织更换。但在此期间,工艺处置不到位,应第一时间将防喘振阀切除改副线运行,恢复生产,而不是一味的等,最 终将事态扩大。因此在以后工作中,要求出现生产、设备问题后,在问题明确并采取相应措施前提下,各专业要积极配合组织恢复生产,确保问题不扩大化,减少影响和损失。