压缩机润滑油泵无法停机故障

压缩机润滑油泵无法停机故障

一、设备概况及简介芳烃联合装置,其中 K200 压缩机为小重整单元提供循 环氢气,K501 压缩机为歧化单元提供循环氢气,K701 压缩机为二甲苯单 元提供循环氢气。其中 K501 压缩机和 K701 压缩机共用润滑油站和润滑油泵。

二、故障经过 12月10日10 时设备人员做开车前 K701 压缩机油泵自启试验,发现油泵自启后,无法停机(现场操作柱及上位机画面均无法停机),只有在电气分闸才能停泵。

三、原因分析

(一)过程检查及分析

1.检查仪表控制逻辑:对照设计,检查 PLC 内控制逻辑无问题。

2.检查接线情况:排查接线松动情况,没有虚接情况,对回路所有接线端 子进行紧固,未排除故障。

3.检查回路内电器元件:检查继电器的线圈以及触点,均完好无故障;结 果油泵仍然不停止运行。

4.联系电气专业共同排查:与电气人员共同检查电气侧的各个端子及线路,发现无问题。

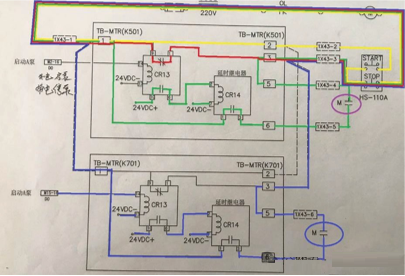

与电气共同对仪表与电气启泵的逻辑图研究分析,由于现场两台压缩机共用一个润滑油站和润滑油泵,所以两台压缩机的润滑油泵控制节点信号为并联接线,这就造成了由于 K501 压缩机未启动,润滑油泵始终处于润滑 油低压自启动状态,导致了 K701 压缩机润滑油泵启动后无法停机。

将K501压缩机控制润滑油泵的电气控制柜切除,K701 压缩机润滑油泵可以启动与 停止的控制。

图一仪表与电气启泵的逻辑图

(二)故障根本原因1、直接原因:由于 K501 和 K701 压缩机控制油泵的信号并联,且 K501 压 缩机由于停车导致启动油泵信号一直存在,所以无法停运润滑油泵。间接原因:仪表与电气人员对两台压缩机的润滑油泵控制逻辑不熟悉,没 有准确掌握油泵控制逻辑的接线情况。管理原因:车间未对润滑油泵的联锁逻辑做到有针对性的培训,对联锁逻 辑排查和掌握不准确。四、整改措施1、将 K501 压缩机控制润滑油泵的电气控制柜切除。当K501 压缩机运行 时再投用该电气控制柜。2、举一反三对所有润滑油泵逻辑再次梳理排查。3、加强联锁培训,做好仪表事故事件 RCA 分析。积累经验教训,提高问 题分析判断能力,准确处理出现的问题。

五、总结与启示1、加大联锁管理力度。重点对装置联锁、机组联锁、撬装设备联锁进行排 查梳理。仔细研读控制程序和逻辑,编写联锁简易操作手册,做到全员会 联锁、懂联锁。2、生产中遇到问题要各专业协同,及时沟通,遇到问题共同研究解决。

(二)故障根本原因

1.直接原因:由于 K501 和 K701 压缩机控制油泵的信号并联,且 K501 压 缩机由于停车导致启动油泵信号一直存在,所以无法停运润滑油泵。间接原因:仪表与电气人员对两台压缩机的润滑油泵控制逻辑不熟悉,没 有准确掌握油泵控制逻辑的接线情况。管理原因:车间未对润滑油泵的联锁逻辑做到有针对性的培训,对联锁逻 辑排查和掌握不准确。四、整改措施1、将 K501 压缩机控制润滑油泵的电气控制柜切除。当K501 压缩机运行 时再投用该电气控制柜。

2.举一反三对所有润滑油泵逻辑再次梳理排查。

3.加强联锁培训,做好仪表事故事件 RCA 分析。积累经验教训,提高问 题分析判断能力,准确处理出现的问题。

五、总结与启示

1.加大联锁管理力度。重点对装置联锁、机组联锁、撬装设备联锁进行排 查梳理。仔细研读控制程序和逻辑,编写联锁简易操作手册,做到全员会 联锁、懂联锁。

2.生产中遇到问题要各专业协同,及时沟通,遇到问题共同研究解决。