#6锅炉高温过热器氧化皮脱落分析报告

#6锅炉高温过热器氧化皮脱落分析报告

一、#6机组运行情况以及采取的措施

1.上次#6机组停运前的运行情况:

2019月10日8:39#6机组依调令启动并网运行,2016年1月1日2:08依调令正常停机备用,停机打闸前主汽温度505℃,主汽压力15.3MPa,期间正常运行2705.46小时;截至2016年3月底#6机组累计运行9100.02小时,备用24140.59小时。

2.本次机组启动过程以及采取的措施:

3月18日依调令#6机组启动,01:13启动风烟系统;01:35启动一次风机A;01:50投入A磨等离子拉弧;2:58启动一次风机AB,启动磨煤机A正常升温升压。

11:30 记录冲转参数:主汽压力/温度6.9Mpa/365℃,再汽压力/温度0.4Mpa/351℃,机组冲转。11:57冲转升速至600rpm,打闸听音检查正常,重新挂闸冲转;11:58升速至1800rpm中速暖机20min;

14:25升速至3000rpm定速。14:28 申请网调同意并网。

14:55带5%初负荷暖机;15:55启动磨煤机B;17:30负荷120WM,启动C磨运行。18:40负荷170WM,启动D磨运行,机组负荷逐步加至330MW运行。

机组负荷加至330MW后,发现末级过热器壁温偏差大,其中3、31、33、35、39、40、42点较其余点高90度左右,35、39点报警,立即采取以下措施:

首先降低过热度,将火焰中心向下压,开大C、D层二次风挡板由40%开至75%,送风量由47%减小至44%,氧量由5.1%降低至4.5%,并将上层磨煤量减小,切换磨煤机方式,开大一级减温水,降低主汽压力至14.5MPa,主汽温度至510℃,观察壁温下降至报警值615以下,但壁温仍偏高。

二是热工人员对壁温测量回路进行了全面检查,未发现测量问题。

三是组织进行烟气侧热偏差分析:对各二次风挡板、燃烧器摆角等燃烧设备进行了全面检查,发现二次风挡板CD3、F3、高位二次风#3角存在开度不对应问题。22:20热工处理二次风挡板缺陷结束,观察壁温无明显变化。

四是向网调申请进行变负荷降试验以及风磨煤机运行方式切换试验:22:40机组降低负荷至300MW后末级过热器壁温下降明显,最高点由617℃下至594℃;切换D磨至E磨观察壁温变化不明显。切换回原方式。

五是通过开启PCV阀以及小幅度加减负荷进行多次流量扰动后,壁温无明显变化。

通过采取以上措施,壁温无明显改观,初步分析原因可能为高温过热器管子内壁氧化皮脱落导致部分过热器管子内介质通流受阻,冷却流量不足所致;由于目前最高负荷只能维持300MW,主蒸汽温度控制在480~490℃之间运行,考虑到设备运行安全,申请网调同意,#6机组于3月22日0:49解列停机检查处理。

二、机组停运后检查情况

1.高温过热器简介

高温过热器布置在炉膛折焰角上方,共有受热面管排33排,每排20个管圈,其中从外向内数第1~8圈为SA213-TP347H材质,第20圈(夹持管) 为SA213-TP347H材质,剩余部分第9-19圈为SA213- T91材质。壁温测点共布置71个,布置于炉顶大罩壳内,其中每排从外向内数第二圈出口侧管子各布置1个,第9、24排20圈管子出口侧均各布置1个。

2.检查情况

(1)现场检查情况:2016年3月28日检修人员进入高过区域进行检查,发现高温过热器有泄漏吹损情况,泄漏管位于高温过热器第17排由内向外第5圈下弯头外弧处,第五圈泄漏后,漏出的蒸汽吹到了第6圈下弯头内侧,致使其泄漏。其形貌见照片一

照片一

(2)泄漏口最大开口约6mm,边沿粗糙齐钝,旁边分布有许多沿管子轴向平行的外壁裂纹,呈长期过热爆口特征。泄漏口形貌见照片二

照片二

3.仪器及射线检查及检修情况

因本次锅炉停运前有7个测点壁温异常(末级过热器共布置测点71个),占到测点管排数的近10%,泄漏管割管后清理出氧化皮堆积量大(称重280g),初步判断氧化皮问题较为严重,为了保证彻底清理管内堆积物、恢复受热面管内清洁,经公司专题会讨论确定了检修方案如下:

(1)对高温过热器管排、高温再热器管排进行100%的管内异物无损检测,其中:对于SA-213TP347H材质的管子,联系了国电科学研究院来现场用氧化皮专用检测仪器(利用氧化皮的铁磁性质通过磁通量变化来检测判断)进行检测,对于SA-213T91材质的管子,安排公司生技部金属试验室进行X射线透视拍片。对所有检测结果进行详细记录、准确评判。

(2)根据检测结果,一旦发现管内存在氧化皮堆积,无论量大量小,全部进行割管清理,并对取出的氧化皮编号封存以备技术分析。

(3)由于涉及的两种管材均为高等级耐热合金钢,其焊接、热处理工艺要求高,公司专门编制了焊接工艺指导书,并由技术人员全程监督验收,确保焊接作业质量。

(4)高温过热器检测及清理工作从2016年3月29日开始,截止4月4日晚上为止,TP347H管排已全部检测完成,T91管排已经检测完成25排(剩余8排,今晚继续进行检测)。到目前共查出管内存在氧化皮堆积需割管清理的管子共25根;另外泄漏管子2根,测厚发现减薄超标的管子3根(含1根出列变形严重的管子)。目前共计切割管子30根。

(5)高温再热器TP347H管排已全部检测完成,T91管排还未进行检测(待高温过热器拍片完成后再集中进行),目前查出1根氧化皮堆积需割管清理的管子,已切割管子清理。

(6)各管排清理后的恢复工作,严格按公司检修规程及制定的焊接工艺指导书进行,并由各级技术人员现场检查、监督和验收。

(7)具体的检查情况、割管数量、焊口统计、氧化皮重量分布、氧化皮成分分析等资料待检修工作结束后再进行总结汇报。

三、原因分析

通过本次机组停运割管检查,发现高温过热器弯头内积有氧化皮,将第五圈弯头切下后从其中倒出管子内壁脱落的氧化皮,氧化皮呈铁灰色,重量约为280克(氧化皮的形貌见照片三),是造成部分过热器流量不足,引起过热器管壁超温无法带负荷的主要原因。

照片三

造成本次氧化皮脱落的原因分析:

超临界直流锅炉氧化皮的生成主要是由于主蒸汽温度一般均在570℃,在此温度之下,水蒸汽自身的氧化性较强,而且随着温度升高,氧化能力越强,锅炉受热面内壁上产生蒸汽氧化是一种必然的现象;其次是机组在运行中由于个别管束存在流量偏差,壁温偏高等问题更促进氧化皮的形成;氧化皮脱落主要是由于机组启停过程中,蒸汽温度变化速率过大引起管壁温度随之波动,在此过程中由于氧化皮与管材金属的线膨胀系数不同,两者的热胀冷缩不一致,造成了氧化皮的脱落。

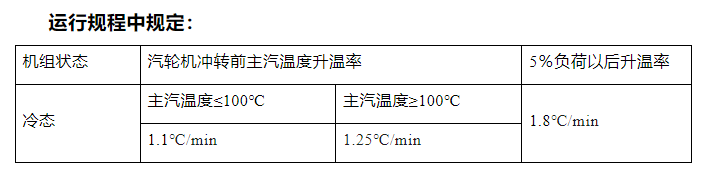

运行规程中规定:

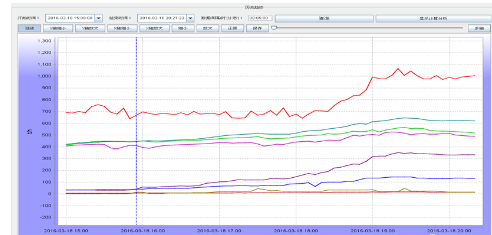

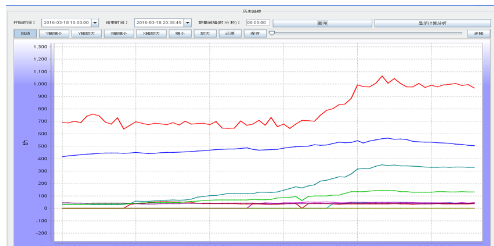

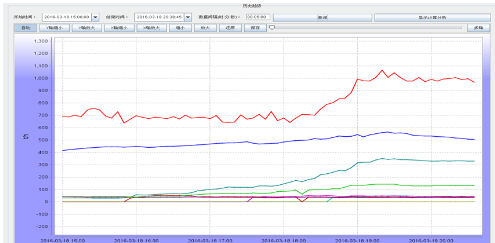

通过调取DCS记录,对机组启停过程进行复查,发现本次启动过程存在以下问题:

1. 3月18日启动过程中:15:30因分离器水位低给水流量增加影响汽温下降,下降速度约4℃/min,壁温变化5℃/min;19:00汽温5分钟由544℃下降至526℃,D磨煤机启动后控制不好,汽温有较大波动,变化速度3.5℃/min。

2. 3月18日启动过程中减温水投入过早:15:18初负荷暖机阶段便投入了以及减温水,此时屏过入口汽温由345/420℃降低至280/398℃,屏过壁温由429降低至382℃。

3. 3月18日17:30C磨煤机启动后,B磨断煤,减温水控制不好,同时给水流量增加,汽温下降较快,5分钟由486℃下降至474℃,变化速度为3.6℃/min;18:40负荷170WM,启动D磨运行后控制不好,19:00汽温5分钟由544℃下降至526℃,变化速度3.6℃/min。

通过以上分析认为:本次氧化皮脱落的主要原因是由于在机组启动过程中参数控制不当,汽温、壁温变动速率多次超标,造成氧化皮脱落。

四、防范措施

1.在机组启、停过程中,严格按照规程规定控制升温升压速度,特别是在机组并网、初负荷暖机、启动磨煤机、并列给水泵、开关旁路门、加减煤量过程中,应最大限度减小对燃烧、汽温的扰动,保持升温升压速度在规定范围内。

2.加强机组启动过程中各参数变化的监督分析,做到提前预控,提前调整,避免参数大幅波动。

3.在机组启动过程中,维持给水流量相对稳定且高于最低限制,控制分离器水位相对稳定。

4.加强锅炉受热面的热偏差的监督分析,利用机组检修机会适当增加管壁温度测点,以利于监督、分析、判断、调整管壁温差。

5.针对本次启动过程中暴露出的问题,对《直流炉防氧化皮措施》、《机组启动、停运操作票》进行全面修订,使其更具有指导性。

6.加强设备的定期检查工作:一是利用机组停运机会对受热面进行抽样检查,特别是机组运行中壁温较高的管排。二是定期对减温器进行检查,防止减温器套管断裂,进一步优化减温器性能。